刹车片生产工艺流程图(刹车片生产工艺流程图片)

汽车的刹车片是怎么制造出来的

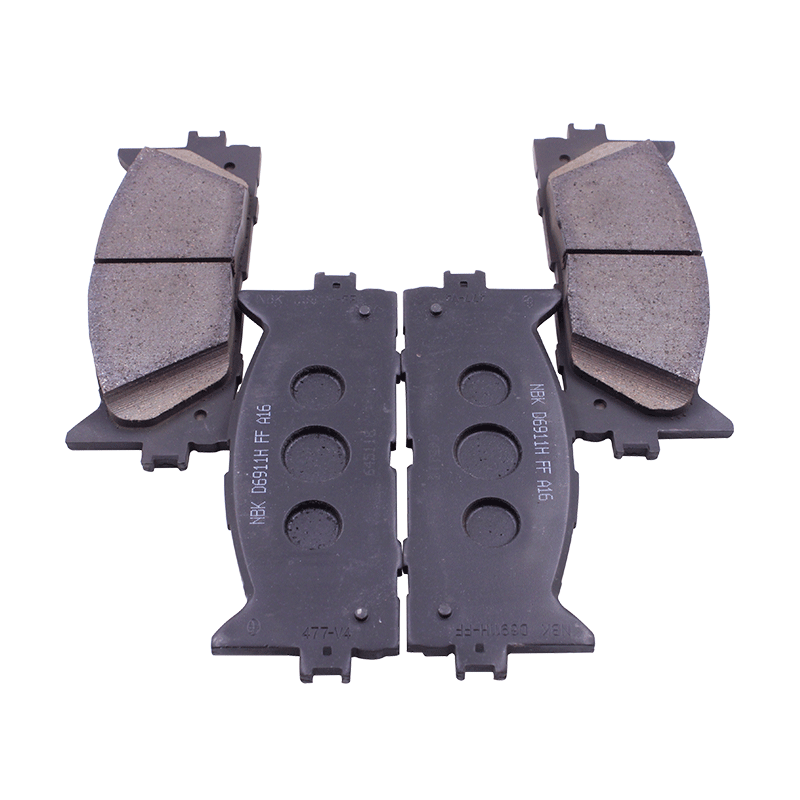

刹车片一般由钢板、粘接隔热层和摩擦块构成。

制造刹车摩擦块的材料可分为:石棉刹车片、半金属刹车片、少金属刹车片、、陶瓷刹车片、陶瓷刹车片。

汽车刹车的工作原理主要是来自摩擦,利用刹车摩擦片与刹车碟(鼓)及轮胎与地面的摩擦,将车辆行进的动能转换成摩擦後的热能,将车子停下来。所以在汽车刹车系统中,刹车片是最关键的安全零件。

制造刹车片的工艺流程是:粉末混合-热成型-热处理-研磨--烧蚀-喷涂-包装。

1、粉末混合:将刹车片的配方原料混合在一起,使材料均匀;

2、热成型:通过油压机和模具将粉末与钢背热压成型成刹车片的基本形状;

3、热处理:将产品放入热处理箱加热,去除产品中的水分并使材料更加融合;

4、研磨:通过研磨机将产品研磨到需要的厚度尺寸;

5、烧蚀:将刹车片让如更高温度的烧蚀机中通过,进一步去除残余水分。

6、喷涂:通过喷涂机将刹车片的钢背喷上想要的颜色和品牌LOGO,一般是黑色为主,也有红色,蓝色;

7、包装:就是将完成品真空塑封。

请问刹车片生产过程的主要环节有哪些?

刹车片生产设备中刹车片的生产过程是这样的:擦材料的生产过程主要分为配方筛选和批量生产两个阶段。接到订单并明确了产品性能要求后,首先要选择适用的配方,对现有配方进行调整或研制新配方。经过测试证明能满足用户要求后,投入批量生产。摩擦材料生产过程的主要环节包括:

1、材料检验:对拟采用的原料进行必要的检验,并针对其物理化学指标特性对在配方中的比例进行必要的调整。

2、 配料:按配方确定的比例对原料进行计量。目前常用的有人工计量和计算机自动配料系统自动计量两种方式,后者先进可靠。

3、 混料:将配好的原料进行混合。混料可分为湿法混料,半干法混料。常用的混料机有三轴螺旋式,二轴式,犁耙式等,以犁耙式较为常用。

4、 压制成形:分为一步成形法和二步成形法。一步成形法就是将料装入模具,直接热压成形;二步法则先将原料预压成毛坯,再装入热压模热压定形。

5、 热处理:为了节省热压时间,提高热压机工作效率,热压成形后摩擦材料中的树脂等组分的化学效应并不完全充分,所以要进一步在一定的温度先完成热处理过程。常用的设备是能够编程控稳的热处理箱。

6、 外形加工:对产品外观进行必要的修整加工,如磨表面,倒角,喷漆,装附件,印商标,包装等。

一般认为,经过上述过程得到的摩擦材料,其摩擦磨损特性已经确定,后续加工能改变外观而不能改变性能。但是一种叫做“表面烧蚀处理”的工序有助于摩擦材料工作初期性能的稳定。所谓烧蚀处理就是在出厂前将摩擦材料表面经过600—700℃高温的烧焦处理,使表面有几物迅速分散气化,防止制动初期的热衰退和气垫的产生。一般烧蚀表面深1—2mm。

现在的轿车刹车片主要是用些什么材料做的,它的工艺流程是什么啊?

刹车片制造技术生产工艺专利技术资料

01、一种用于汽车刹车片制造工艺的新型造粒工艺

02、一种加入硫磺提高汽车刹车片舒适性的制造工艺

03、一种高分子合金刹车片的制备方法

04、盘式刹车片的材料配方

05、一种重载卡车刹车片材料的生产方法

06、利用金属硫化物制备刹车片的材料配方

07、一种用于制造汽车刹车片的钢板及生产方法

08、炭/炭-碳化硅复合材料刹车闸瓦闸片的制造方法

09、环保型复合材料刹车片及其制造工艺

10、泡沫铁粉刹车片

11、一种纳米材料刹车片及其制备方法

12、无金属陶瓷型刹车片及加工方法

13、陶瓷型刹车片及加工方法

14、一种盘式刹车片的制备工艺及专用设备

15、环保节能汽车刹车片及其生产方法

16、一种加入碳化钙的低金属刹车片制造工艺

17、一种刹车片摩擦材料粒化制造工艺

18、一种用于刹车片钢背表面防锈处理的工艺

19、刹车片摩擦材料研磨装置

20、制动器刹车片冷却系统

21、用于刹车片的颗粒石墨及其制备方法

22、刹车衬片磨耗及胎压异常警示系统

23、油田钻机刹车片用胶粘剂

24、一种用于旱冰鞋偏转刹车的刹车片机构

25、一种刹车片

26、刹车摩擦片生产工艺

27、一种制动用摩擦材料及刹车片的制造工艺

28、半金属无石棉轿车刹车片及其生产方法

29、刹车片总成的一次性成型工艺

30、机动车刹车片及其制备工艺

31、制动器刹车衬片的摩擦材料

32、半金属无石棉刹车片

33、碳素纤维刹车片及其生产工艺

34、碳/碳、碳/陶复合材料作为刹车片应用制备方法及装置

35、一种低噪音的汽车盘式刹车片

36、汽车非石棉高强度刹车摩擦片及其生产方法

37、汽车刹车片用铝基摩擦材料及其制备工艺

38、环保型高性能汽车刹车片及其制备方法

39、新型高性能无石棉半金属刹车片材料

40、无石棉低金属汽车刹车片

版权声明

本文内容均来源于互联网,版权归原作者所有。

如侵犯到您的权益,请及时通知我们,我们会及时处理。